Si torna a scrivere…

Se avete avuto modo di leggere i nostri vecchi post, non sarà difficile capire come mai siamo arrivati a questo. Dopo un decennio passato sul gonfiabile del nostro caro belly boat , sentivamo che qualcosa stava per cambiare, avevamo bisogno di nuovi stimoli, se non altro la voglia di spingere al limite le nostre pochissime ore di pesca settimanali seminava le basi del nostro nuovo progetto. Come sapete amiamo sperimentare e ci piace farlo con le nostre mani. Per questo motivo in una freddissima giornata di Gennaio, un paio d’anni or sono, abbiamo ritirato un piccolo scafo con l’intenzione di dargli un ultima possibilità.

Il giorno del ritiro e la felicità nei nostri volti, ma anche la consapevolezza di aver preso un pezzo di storia, vista e piaciuta. Così, da li a pochi giorni ci siamo subito messi all’opera, motivati e speranzosi di poterla bagnare in primavera.

Il giorno del ritiro e la felicità nei nostri volti, ma anche la consapevolezza di aver preso un pezzo di storia, vista e piaciuta. Così, da li a pochi giorni ci siamo subito messi all’opera, motivati e speranzosi di poterla bagnare in primavera.

Iniziamo il vero e proprio restauro, smerigliamo i punti corrosi, passiamo primer e carta vetro dove serve, eliminiamo i pochi punti di ruggine con il ” Ferox ” e cambiamo tutta la bulloneria con Inox di alta qualità. Questo passaggio è fondamentale. Lo consigliamo qualora decidiate di cimentarvi su un restauro del genere. E’ stata uno dei passaggi più costosi però, è una cosa che si fa una volta e basta.

Iniziamo il vero e proprio restauro, smerigliamo i punti corrosi, passiamo primer e carta vetro dove serve, eliminiamo i pochi punti di ruggine con il ” Ferox ” e cambiamo tutta la bulloneria con Inox di alta qualità. Questo passaggio è fondamentale. Lo consigliamo qualora decidiate di cimentarvi su un restauro del genere. E’ stata uno dei passaggi più costosi però, è una cosa che si fa una volta e basta.

Il primo vero step da affrontare, prima di passare alla fase di pianalatura vera e propria, è stato il restauro completo dello “specchio di poppa” che, come avete modo di vedere dalla foto, versava in condizioni pietose. Questo è un altro passo fondamentale per un probabile impiego futuro di un motore a scoppio.

- Passiamo due mani di cementite come turapori. La stessa renderà liscia e omogenea la superficie per la prossima verniciatura.

Altre due mani di spray acrilico opaco ed il gioco è fatto. Lasciamo asciugare per 24 h, poi decidiamo di dare anche una passata di smalto nero per esterni così da rendere la superficie ruvida al tatto ed andare a ricercare le venature naturali del compensato.Il profilo superiore dello specchio di poppa era veramente usurato quindi provvediamo, con non poche difficoltà, alla sostituzione. Nella prossima immagine vedremo infatti come, grazie al negativo della vecchia tavola riusciamo a sagomare un nuovo profilo di alluminio più spesso e resistente.

Altre due mani di spray acrilico opaco ed il gioco è fatto. Lasciamo asciugare per 24 h, poi decidiamo di dare anche una passata di smalto nero per esterni così da rendere la superficie ruvida al tatto ed andare a ricercare le venature naturali del compensato.Il profilo superiore dello specchio di poppa era veramente usurato quindi provvediamo, con non poche difficoltà, alla sostituzione. Nella prossima immagine vedremo infatti come, grazie al negativo della vecchia tavola riusciamo a sagomare un nuovo profilo di alluminio più spesso e resistente.

Ora inizia il bello, bisogna pianalarla. Abbiamo molte idee ma quasi come se fosse scontato optiamo per un “disegno” classico con pochi gavoni, molto capienti, e un’unica “buca” sulla seduta di poppa. Così facendo il “calpestabile” è veramente notevole.

Ora inizia il bello, bisogna pianalarla. Abbiamo molte idee ma quasi come se fosse scontato optiamo per un “disegno” classico con pochi gavoni, molto capienti, e un’unica “buca” sulla seduta di poppa. Così facendo il “calpestabile” è veramente notevole.

Iniziamo.

Non è affatto semplice essere puliti, i sedili sono spesso fuori bolla in più punti per via di vecchie ammaccature. Decidiamo di creare, tra il futuro pianale e “l’anima” vera e propria della barca, una “rete” di scatolari in alluminio. Era pronosticabile che ci fosse stato bisogno di adottare una soluzione simile, poichè la distanza tra le sedute è notevole, e il peso di tre persone sarebbe andato a gravare tutto sul legno, tanto che le flessioni avrebbero potuto creare col tempo delle crepe o addirittura rotture irrecuperabili.

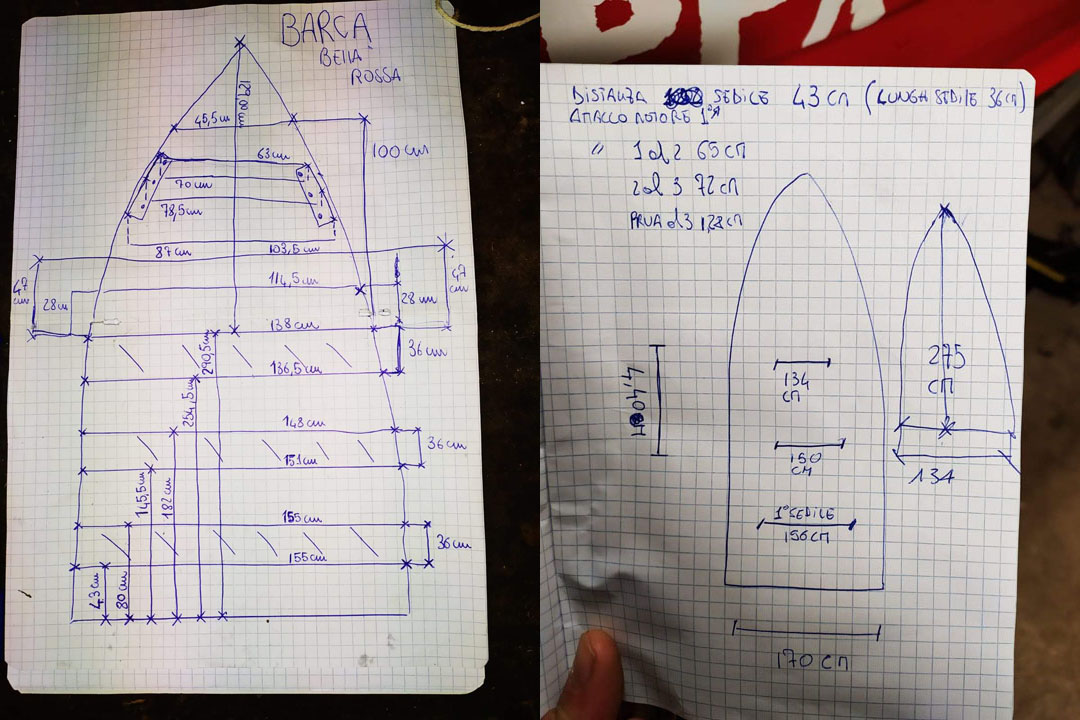

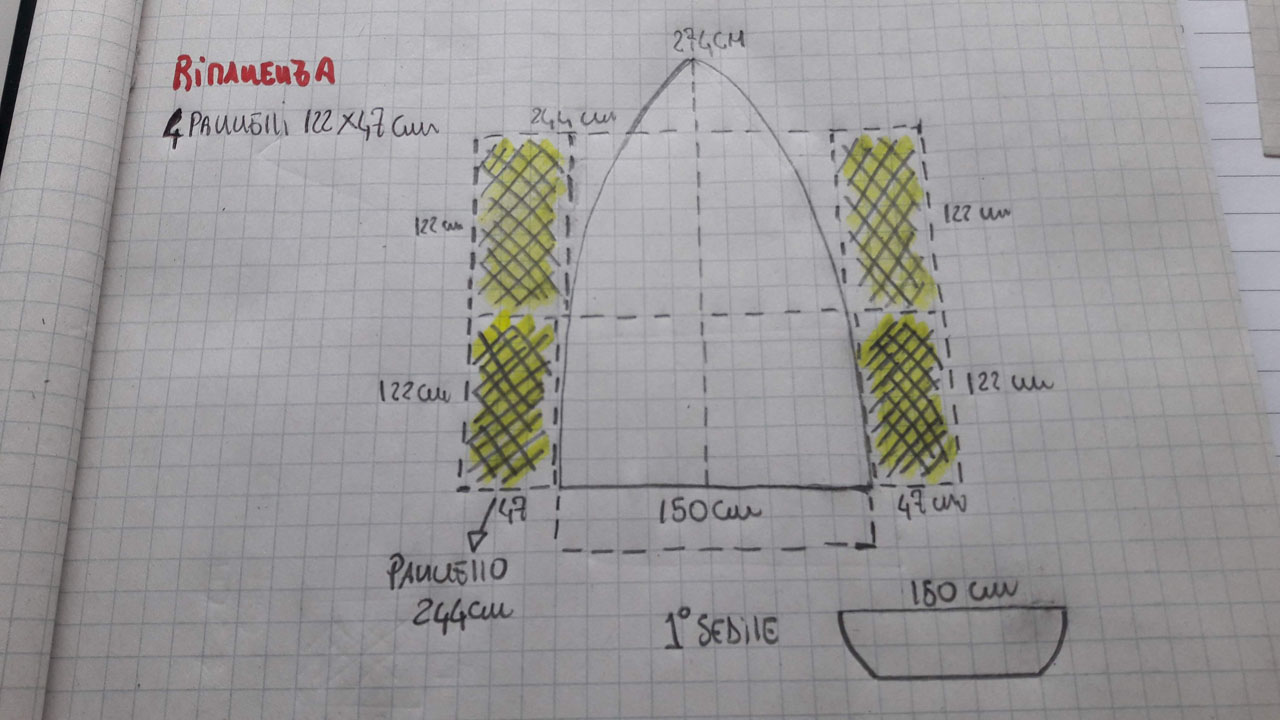

Pochi giorni e il legno arriva. Prendiamo bene le misure anche nell’ottica di sfruttare al massimo i pannelli di compensato, e tiriamo giù le prime bozze.

Durante questa fase notiamo che con molta probabilità saremmo dovuti intervenire sulla parte alta della vernice esterna. La parte superiore, quella adiacente ai tieniti bene per intenderci, presentava un evidente strato di corrosione dovuta alla prolungata esposizione agli agenti atmosferici. Per evitare di verniciare decidiamo di carteggiare, stuccare le parti rovinate, e proteggere il tutto con un adesivo nero opaco, per intenderci un pellicola da wrapping.

Ora che il restyling esterno è quasi ultimato ( in realtà mancherebbero solo gli adesivi fishingclub ), iniziamo a crearci la rete di supporti in alluminio per il pianale. Anche questa sarà una fase lunga e dispendiosa ma, la voglia di vederla finita non ci fa perdere d’animo. Continuiamo così…

Elemento fondamentale per il nostro progetto sono state queste semplici scatole in plastica trovate su Amazon. Possiamo dire che un buon 80% dei lavori di posa e individuazione dello spazio dei gavoni, è girato intorno alla loro istallazione. Le consigliamo vivamente. Sono “extra strong“, non solo, danno la possibilità di stivare attrezzatura ingombrante. Fondamentale è la possibilità di tirarle via interamente e portarle a casa una volta finita la sessione, sono leggere, e costano il giusto.

Alcuni elementi prendono forma con un piccolo restyling, come per magia, sembra che il tempo non sia mai passato. Procediamo spediti, alcuni piccoli smussi sul pianale vanno fatti per facilitare il lavoro di istallazione della moquette di tipo nautica.

Ed eccola qui, l’anima in alluminio sopra il quale verranno istallati i vari componenti in compensato marino.

Come già precedentemente accennato, l’intera struttura formerà una rete che darà una maggiore solidità all’intero scafo, ma soprattutto permetterà il movimento di più persone contemporaneamente senza la paura di compromettere i vari componenti.

Altro step. Diamo una prima mano di impregnante al legno e concludiamo con i tagli dei gavoni. “Rismussiamo” tutto, seconda mano e facciamo asciugare per 24h. Il nostro intento era quello di passare subito alla fase di moquettatura, avviandoci così alla fase finale del progetto. Purtroppo o per fortuna, ci rendiamo conto di quanto l’esposizione alle intemperie avrebbero intaccato sin da subito il piccolo strato protettivo compromettendo inevitabilmente il legno e la moquette stessa. Così, un po’ controvoglia, pennello in mano e…

…Piccola ripassatina con flex e grana fine. Siamo pronti a chiudere definitivamente il capitolo legno…

Moquette: Procurate una buona “graffettatrice“, possibilmente ad aria compressa. Evitate le solite “porcate” elettriche che trovate nei vari siti perchè vi faranno perdere solo tempo. Noi abbiamo avuto modo di testarne alcune e le sconsigliamo. Abbiate pazienza è un lavoro di calma e precisione ma il risultato vi appagherà del tempo perso. Per quanto riguarda la colla, non possiamo dare un giudizio su quale sia o meno la migliore. Facendoci consigliare da alcuni falegnami la scelta è ricaduta su quella che poi si è rivelata essere tra le migliori colle a contatto attualmente in commercio. Stiamo parlando della Bostik 99. E’ stata, anche questa, un passaggio chiave. Onestamente non credevamo ci venisse così difficile stendere una semplice colla. Purtroppo però ci siamo da subito resi conto che bisognava averci una minima esperienza per stenderla bene su ambedue le superfici. Nonostante tutto comunque siamo rimasti felici del risultato finale.

Prendete bene le misure in modo tale da risparmiare al massimo il materiale per eventuali lavori futuri.

Alcuni punti di spilla li diamo a mano per stare più precisi. Applichiamo dei lacci ( immagine centrale ) in cordura ( procurati da vecchi zaini da trekking ). Serviranno per avere un veloce e pratico punto d’appiglio per l’apertura dei gavoni. Solo ora iniziamo realmente a prendere visione, ci piace, sta venendo bene. Questo, come dicevamo, è un lavoro molto lungo, di precisione. Se potete fatevi aiutare da un esperto poichè non è semplicissimo.

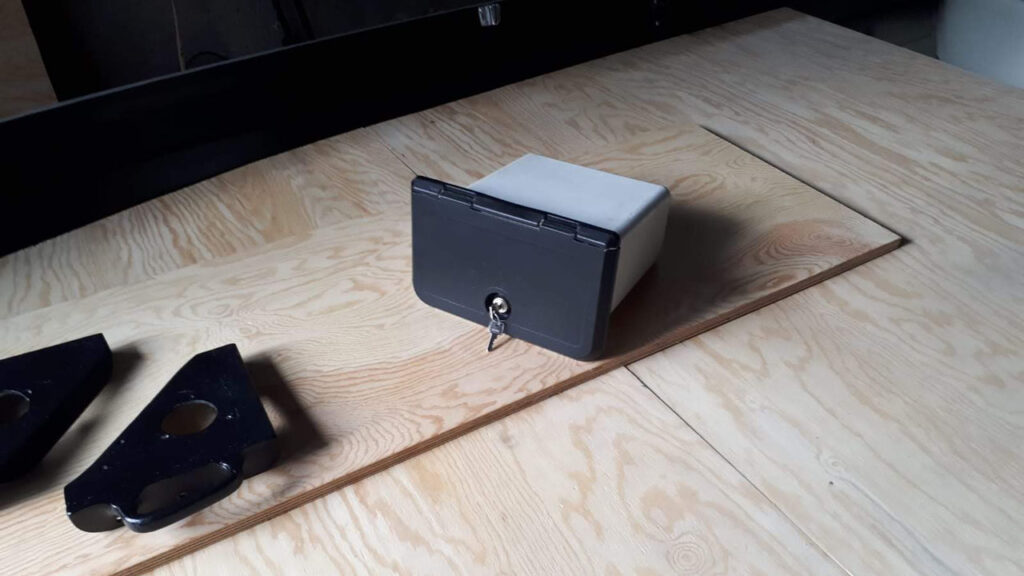

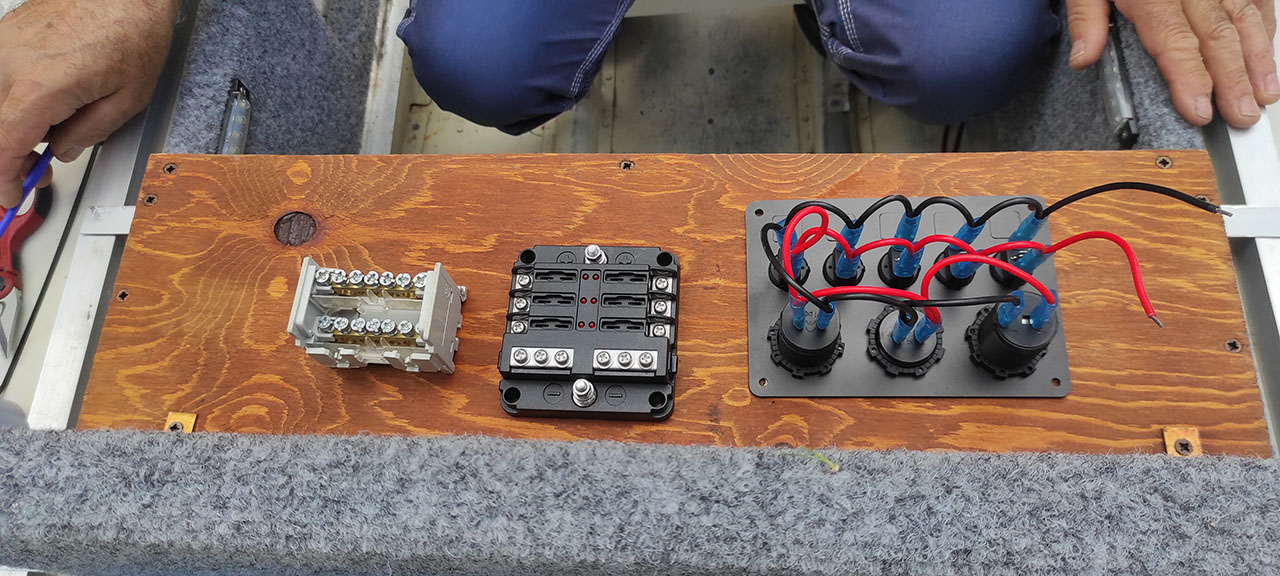

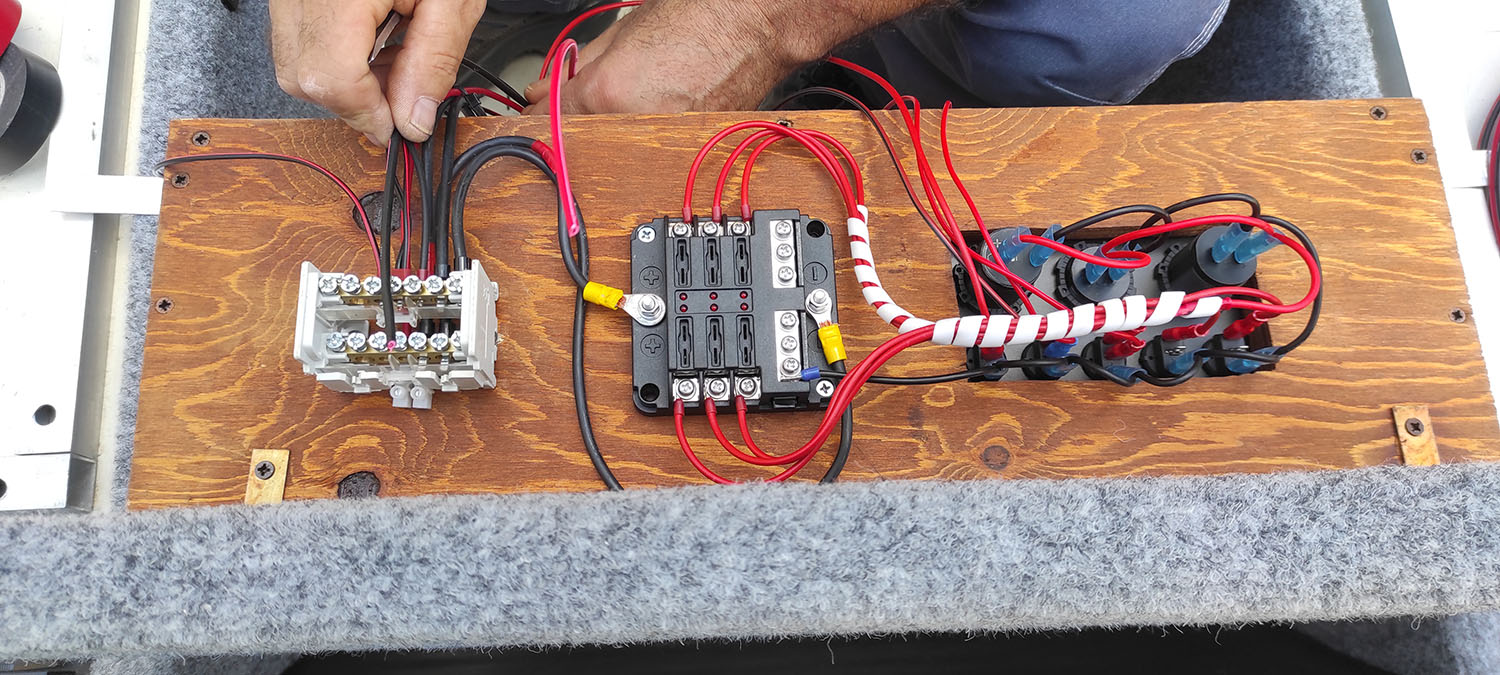

Impianto elettrico: E’ un passaggio che si fa o meno a secondo delle vostre esigenze, e del finale utilizzo dello scafo. Purtroppo noi non avendo la fortuna di abitare vicino al posto dell’ormeggio dovevamo gioco forza affrontare questo passaggio. Anche qui, se non siete del settore vi consigliamo di farvi aiutare, o per lo meno di chiedere delucidazioni a gente esperta. Tutto è rapportato all’impianto che si vuole realizzare. La nostra intenzione era quella di creare una “consolle” centrale, tra i due pianali principali, dove inserire un quadretto di comandi.

Creato il vano, potevamo procedere con il passaggio dei primi cavi. L’intenzione era quella di inserire 4/5 elementi da alimentare, ovvero: l’Ecoscandaglio, la Pompa di Sentina, un Faretto di Navigazione, qualche led per la zona tecnica ( il vano batterie per intenderci ), e altri piccoli led sparsi sullo scafo. Procediamo.

Decidiamo di creare questo elemento in chiave vintage, come se fosse una vera e propria plancia “old style“. Individuata la zona del quadro, procediamo con i lavori di rifinitura.

…L’effetto è notevole…

Buttiamo giù tutto. Passiamo i primi cavi e, a seconda delle esigenze e, a quello che ci viene in mente sul momento cerchiamo di fare un lavoro il più pulito possibile. In questi casi evitiamo di addentrarci sul tecnico e lasciamo spazio alle immagini che, meglio potranno illustrarvi come, abbiamo concepito e messo in opera la nostra idea.

Inseriamo un piccolo quadretto dei fusibili con led di segnalazione guasti. Così facendo evitiamo di sovralimentare un componente, ma soprattutto possiamo con un semplice sguardo individuare istantaneamente un eventuale guasto.

Diamo su ON. Sembra essere tutto funzionante. Come vedete abbiamo scelto un quadretto con un piccolo schermino che ci da in tempo reale lo stato di carica della batteria. Non solo, abbiamo la possibilità di collegare due device grazie al doppio ingresso USB 5V a 2.1A, e ultima ma non per importanza, un entrata 12V, classico ingresso accendisigari. Rinominiamo tutti i vari pulsanti a piacimento, spegniamo e richiudiamo.

Per dare vita ai servizi adotteremo una Zenith ZL120190 12V 13OAh. La stessa verrà appositamente istallata a prua, sia per una questione di spazi ma, soprattutto, per via dei suoi 33kg ( il fattore pesi non è assolutamente da sottovalutare ), andando così a zavorrarla, e renderla più stabile. L’alimentazione passa da un classico “stacca/attacca” così da chiudere tutto a sessione finita ed evitare inutili dispersioni. Discorso a parte per la pompa di sentina che, avendo la predisposizione di fabbrica dei “due positivi“, prevediamo di lasciarla con l’automatico diretto. Questo ci permette di non avere preoccupazioni di nessun genere, calcolato che nonostante il telo che avrebbe coperto lo scafo, qualcosa sarebbe filtrato in caso di pioggia o temporali.

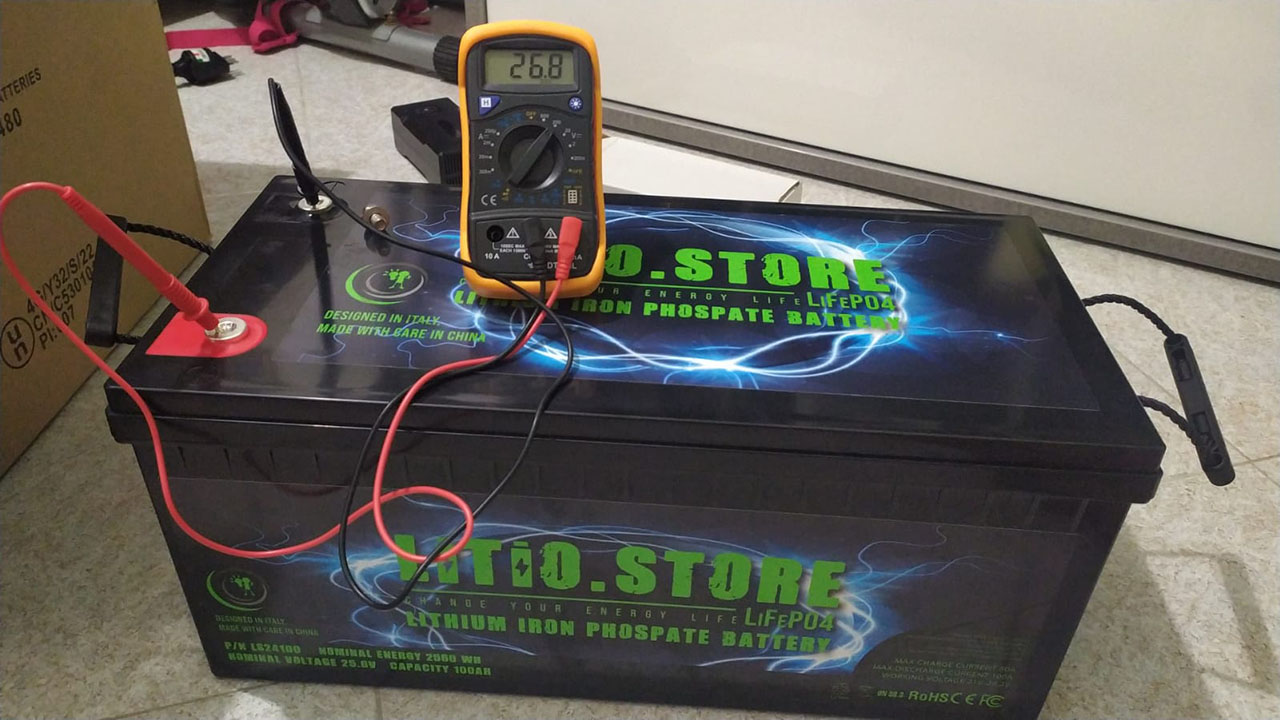

Provvediamo a crarci un piccolo ripiano che ci consente non solo di averla un po’ più in alto, quindi più semplice da tirare fuori, ma anche creare uno stivaggio importante al di sotto. Intanto la vera e propria anima del progetto arriva a destinazione. Stiamo parlando della batteria che andrà ad alimentare il nostro motore. Dopo molte ricerche, prove, oltre ai soliti tutorial e consigli sui vari social, decidiamo di affidarci alle ormai più che blasonate LitioStore. Sono batterie che hanno un efficienza notevole, costicchiano ovvio, non stiamo parlando delle comuni AGM ma, possiamo dire che sul mercato difficilmente troverete di meglio. Un buon compromesso insomma.

La batteria in questione è una LitioStore LiFePo4 24V 100Ah. Sul link troverete tutte le specifiche. Ovviamente queste scelte sono del tutto soggettive. Noi volevamo qualcosa di altamente performante e che avesse un peso non elevato come le AGM, considerato che avendo un motore 24V avremmo dovuto istallarne 2. Solo il litio poteva darci queste caratteristiche.

Cosa non da poco è la possibilità di avere assistenza in Italia, ma soprattutto, da non sottovalutare quando parliamo di questi tipi di componenti, la possibilità di avere una garanzia di 8 anni.

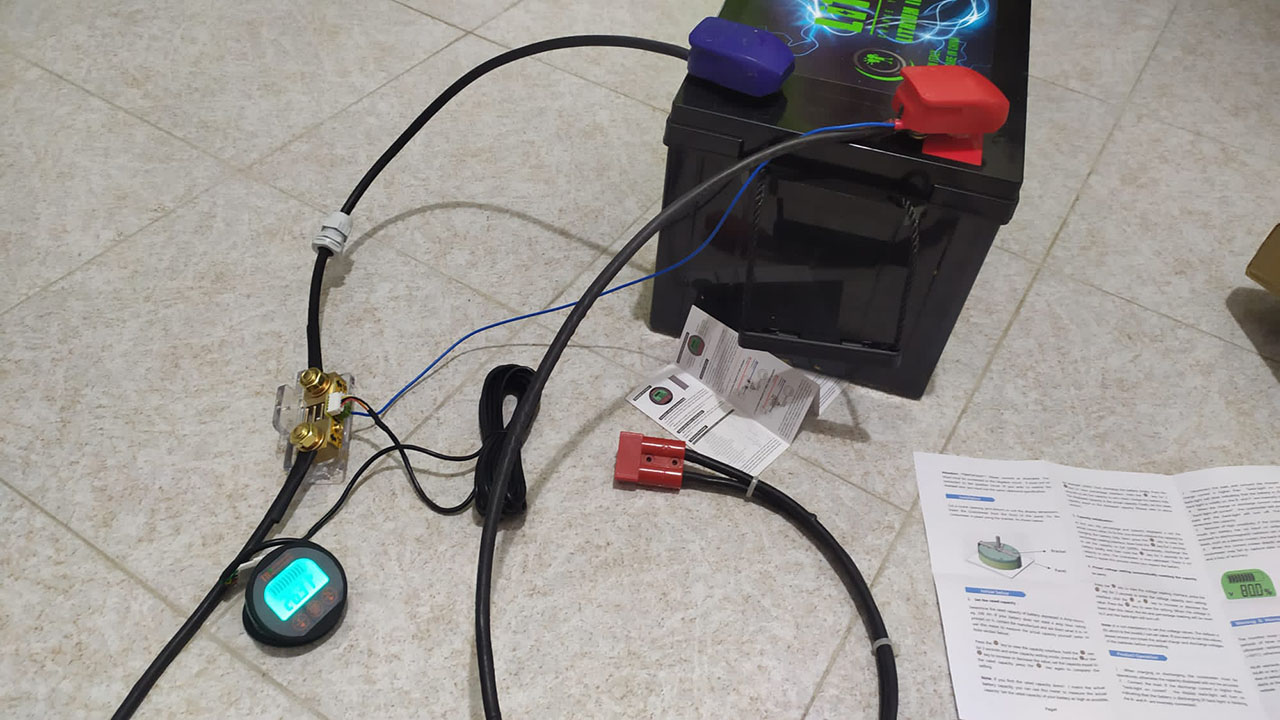

Alcune di queste batterie escono già di fabbrica con il Bluetooth integrato, quindi la possibilità di controllare in tempo reale tramite un’app lo stato di carica. Per risparmiare qualcosa noi abbiamo preso il modello senza questa tecnologia, e ovviamente non potevamo non lasciare il segno anche nel vano batteria. Sapevamo già dell’utilizzo di uno Smart Shunt Battery Monitor. Un piccolo attrezzo dal prezzo irrisorio che avrebbe sostituito egregiamente, e con un bel risparmio dal punto di vista economico, la componente bluetooth.

Il collegamento è molto semplice. Basta posizionare il “fusibile” che andrà a leggere la nostra tensione, sul cavo del negativo ( come vediamo in foto ). Mentre per alimentarlo basterà un cavetto riportato dal positivo su un piccolo ingresso predisposto che troviamo nella scatola all’acquisto. Inoltre ci siamo procurati due sganci rapidi per smontare velocemente la batteria che vanno pinzati su degli appositi conetti. A questo punto mettiamo tutto in cassettine ip65 e siamo pronti al fissaggio.

…Conclusioni e considerazioni finali…

Ed eccoci giunti alla fine di questo percorso. Non è stato affatto semplice. I tempi non sono stati quelli previsti. I costi spesso sono lievitati ma era pronosticabile. Alla fine la spesa compreso tutto, dalla bulloneria all’ecoscandaglio, dagli adesivi al motore si è aggirata intorno ai 5.000 €. Il restauro di un pezzo del genere è una cosa seria, si può incappare in “falle” irrisolvibili oppure in uno scafo storto che naviga male. Per fortuna il nostro si è confermato in ottimo stato già alla vista, più che altro aveva solo bisogno di “rinascere”. Possiamo dire oltretutto che quello che abbiamo creato era quello che volevamo da sempre, il nostro sogno nel cassetto. Abbiamo scelto solo i materiali migliori per quello che potevamo, abbiamo dato il massimo nell’impegno cercando di essere più precisi possibile e calcolare al millesimo tutto. Questo tutorial l’abbiamo ideato sperando che in futuro possa essere d’aiuto qualora qualcuno volesse cimentarsi in un restauro simile e perchè no, magari prendendo spunto da quanto abbiamo riportato.

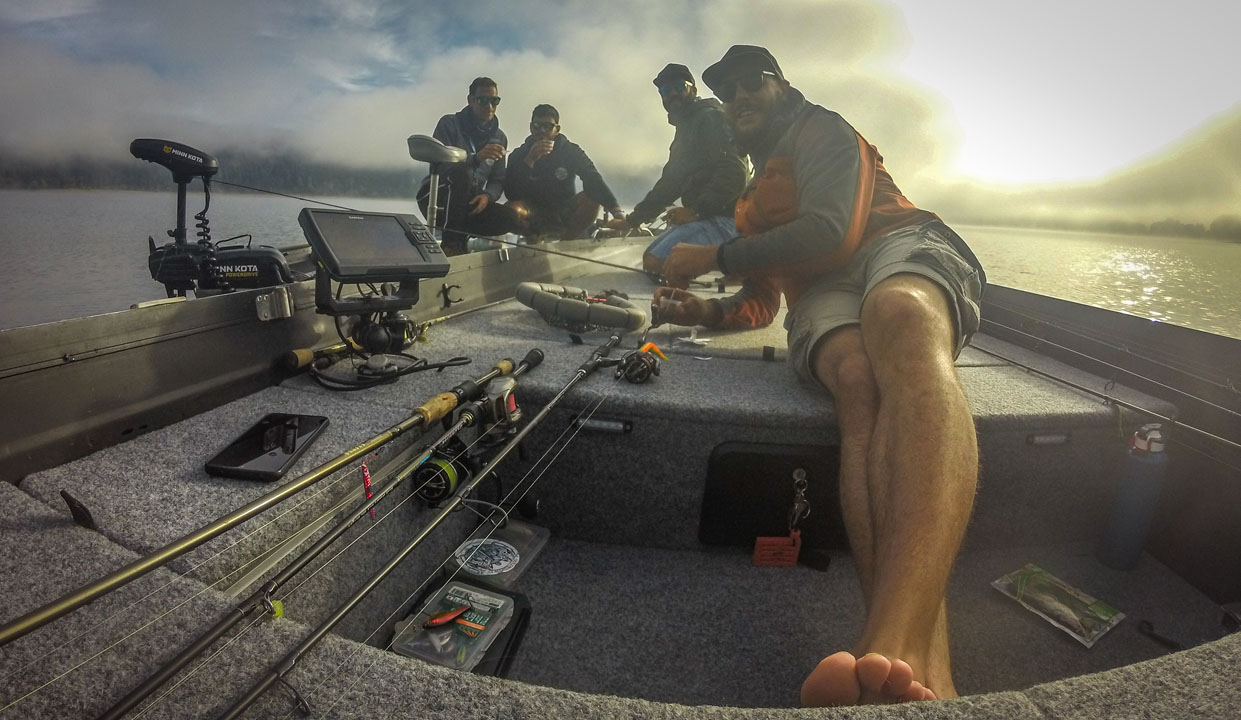

Ora sperando che la lettura non sia stata noiosa vi lasciamo con qualche scatto della “Giorgia” nel suo habitat naturale, e alla prossima avventura.

Nessun commento.